Última atualização em 03/08/2022

Você já ouviu a frase: “nada é menos produtivo do que tornar eficiente algo que nem deveria ser feito” (DRUNKER, Peter)?

Em meio a um contexto mercadológico extremamente competitivo, ter alta produtividade é muito importante, mas é preciso aplicá-la nos processos certos.

Por isso, investir em metodologias de gerenciamento de projetos, como o Lean Manufacturing, é algo fundamental para o sucesso das organizações.

Quer entender mais sobre o que é esse método? Continue lendo o post!

O que é Lean Manufacturing?

A gestão Lean é uma metodologia ágil que tem como foco a eliminação de desperdícios. Então, quando consideramos o Lean Manufacturing, falamos desta metodologia aplicada à manufatura.

Pela tradução, “lean” significa “enxuto”, ou seja, é um conjunto de práticas que vão aumentar a eficiência da linha produtiva por meio da otimização de processos.

Em linhas gerais, o objetivo do Lean Manufacturing é:

- Maximizar a entrega de valor: entregar a melhor qualidade com o menor custo e esforço possível;

- Eliminar desperdícios: identificar os gargalos e removê-los da linha de produção, garantindo a redução de gastos desnecessários.

Para isso, a Manufatura Enxuta conta com algumas premissas, princípios e ferramentas. Confira mais sobre cada um deles:

Fundamentos do Lean Manufacturing

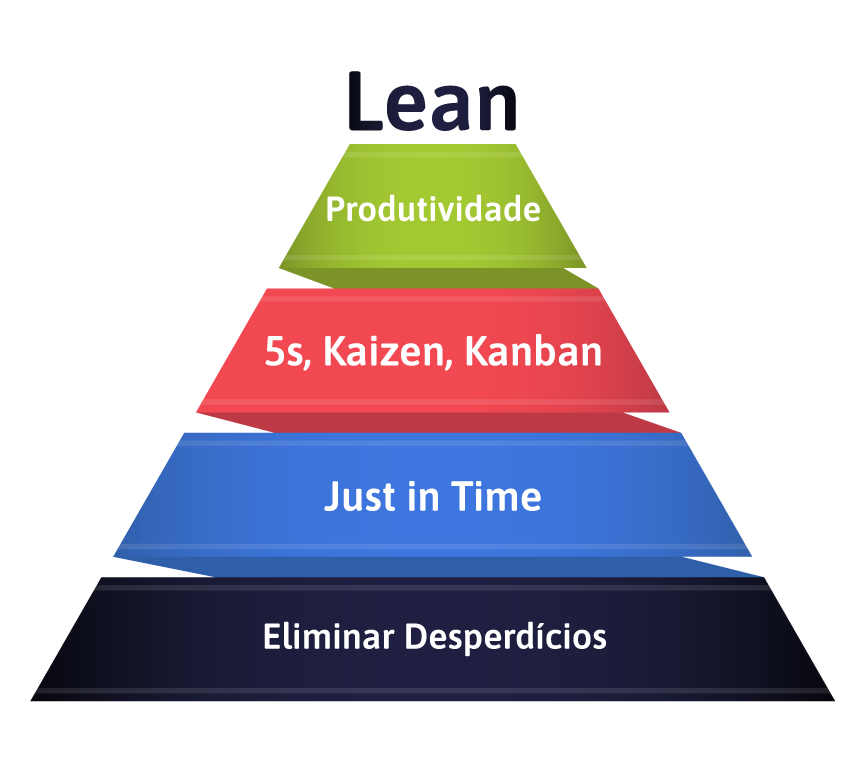

Como qualquer metodologia de gestão, o Lean Manufacturing possui algumas premissas básicas para se desenvolver. São elas: Just In Time, Design Thinking e Desperdícios. Entenda cada uma a seguir:

Produção Just In Time

Just in time é um modelo produtivo que considera a produção sob demanda, “no momento certo”. A ideia é que o produto só seja feito quando houver a necessidade, evitando gastos excessivos com matéria prima e formação de estoque.

Este sistema foi desenvolvido na década de 80 pela Toyota. A partir da percepção de um mercado instável, foi preciso construir um formato de cadeia produtiva que suportasse estas novas exigências sem perder a capacidade de produzir com um ritmo acelerado.

É juntamente com esse modelo que surge o Lean, por isso este é um dos elementos fundamentais para executá-lo.

Veja mais sobre a história do Lean e o que é Lean IT!

Design Thinking

Design Thinking é um conjunto de técnicas que irá organizar as ideias de maneira mais interativa e criativa, facilitando o surgimento de insights e a tomadas de decisões.

Por se tratar de uma metodologia de curta duração e que pretende trazer retornos rapidamente, o Lean Manufacturing prioriza muito os recursos visuais, pois estes possibilitam uma compreensão mais rápida e abrangente sobre os processos analisados.

Leia também: Método Canvas

Desperdícios

Desperdício é o nome utilizado para se referir a toda atividade que não agrega valor ao produto ou serviço final. São processos que geram algum gasto desnecessário, seja de tempo, dinheiro ou esforço.

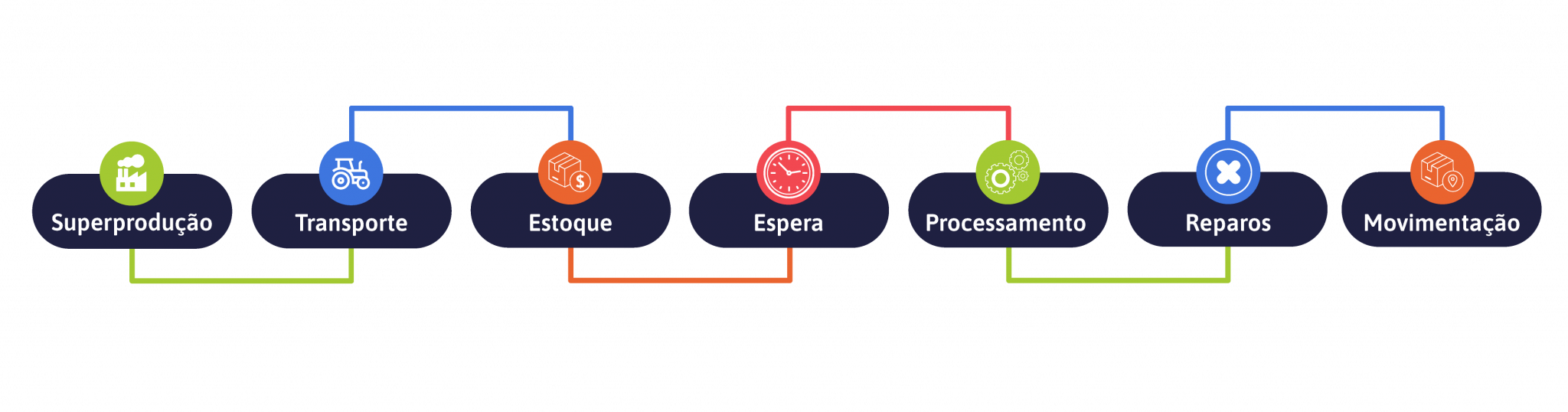

De acordo com a metodologia desenvolvida pela Toyota, há 7 tipos de desperdícios:

- Superprodução

- Transporte

- Estoque

- Espera

- Processamento

- Reparos

- Movimentação

Essa divisão em categorias auxilia na identificação de possíveis gargalos, porque direciona a análises mais pontuais e a tomada de atitudes específicas.

5 princípios do Lean Manufacturing

O pensamento Lean pressupõe 5 princípios básicos que irão direcionar a tomada de ações. São eles: identificação de valor, fluxo de valor, fluxo contínuo, produção puxada e perfeição.

1. Identificação de valor

Valor é aquilo que a empresa promete entregar ao consumidor, seja ele um produto, serviço ou até a experiência agregada à compra. Assim, a identificação de valor corresponde à delimitação dos propósitos de uma linha produtiva.

A partir disso, cria-se a base para a identificação dos desperdícios, pois tudo que não estiver alinhado a este valor deverá ser repensado.

Leia também: Proposta de Valor: aprenda tudo sobre ela

2. Fluxo de valor

Após delimitar os objetivos do produto ou serviço, é preciso pensar no fluxo desta cadeia produtiva. É o momento de avaliar recursos, custo de matéria prima, técnicas empregadas, tempo e qualidade de produção; sempre buscando identificar se há processos que podem ser eliminados.

3. Fluxo contínuo

Como o próprio nome indica, é necessário manter um fluxo de produção. Para isso, é importante mapear o potencial produtivo da empresa, porque este indicará se o fluxo está de acordo com o desejado ou não.

Mas, cuidado! Ter um fluxo contínuo não significa ter uma produção massiva e ininterrupta. Se o objetivo é ter alta produtividade, é preciso ter a expertise de fazer pausas no momento certo.

4. Produção puxada

É a entrega de acordo com a demanda, seguindo a ideologia do Just in time. A ideia desta etapa é estabelecer estratégias de percepção de mercado para, posteriormente, construir uma logística que permita a entrega certa no momento adequado.

5. Perfeição

Após estruturados os processos, identificado melhorias e eliminado desperdícios, vem a fase de perfeição, na qual o processo fornecerá o valor proposto do modo mais produtivo e eficaz.

Principais Ferramentas do Lean Manufacturing

Para identificação dos desperdícios e melhor gestão dos processos, existem inúmeras ferramentas que são utilizadas dentro da metodologia Lean. As principais são a 5s, Kaizen e Kanban.

- 5s: é uma ferramenta para avaliação lógica de desperdícios. Para promover a qualidade do ambiente de trabalho, ela atua em cinco eixos de atenção – utilização, organização, limpeza, normalização e disciplina.

- Kaizen: é uma ideologia que impulsiona a valorização do trabalhador, compreendendo que o resultado do trabalho depende de ações individuais e coletivas. Assim, incentiva um ambiente colaborativo e a construção de um clima organizacional favorável ao desenvolvimento.

- Kanban: é um método visual de organização de tarefas. Geralmente divide os afazerem em cards de acordo com o status da atividade – não iniciado, em andamento e concluído -, o que possibilita uma eficiente visualização de prazos e demandas.

Como usar o Lean Manufacturing

O objetivo principal da Manufatura Enxuta é aumentar a produtividade e maximizar o valor entregue aos consumidores. Então, ela está muito voltada para a otimização da produção, trazendo mudanças pontuais a curtos prazos.

Há uma avaliação da eficácia dos processos e uma rápida implementação de soluções. Assim, ele permite retornos quase que imediatos, sendo uma ótima opção para gerar fôlegos ao longo de projetos mais complexos.

Um ótimo exemplo dessa junção de metodologias é a união do Lean Manufacturing e BPM. Assista ao Webinar para entender:

Lean Manufacturing Vs. Lean Office

A ideologia desenvolvida pela Toyota, Lean Manufacturing, fez tanto sucesso no contexto industrial que as estratégias do Lean começaram a ser utilizadas em outras áreas.

Por isso, hoje é comum subdividi-lo de acordo com o tipo de processo organizacional trabalhado. Os dois mais conhecidos são: o Lean Manufacturing, referente a processos físicos e da manufatura; e o Lean Office, referente a processos administrativos e característicos dos escritórios.

A ideologia base é a mesma: encontrar possíveis gargalos e eliminar desperdícios. Mas, o que irá variar é a área no qual estes processos se encontram, que pode ser a linha física de produção ou o marketing, RH e gerência, por exemplo.

Agora que você já sabe um pouco mais sobre a metodologia enxuta, que tal aprender a como obter eficiência e qualidade nas operações organizacionais? Confira o post sobre excelência operacional!

Sócio consultor da EUAX, bacharel em Ciências da Computação, mestre em Engenharia e Gestão do Conhecimento pela UFSC. Possui mais de 16 anos de experiência em projetos de inovação e atua como professor de graduação e pós-graduação da área de inovação.